生産 Next of Production

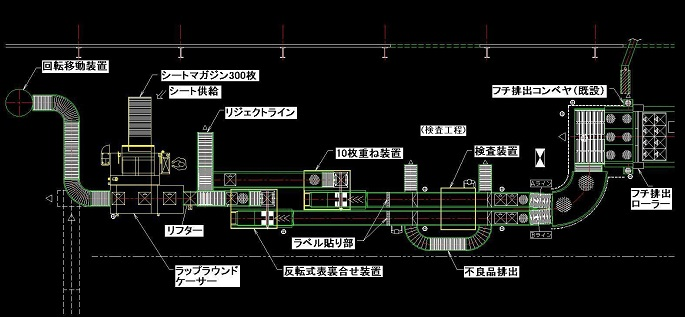

床マットの打抜き加工後、不要部材の自動除去装置 ⇒ 2列分配装置⇒検査装置 ⇒ マットの表裏合せ装置 ⇒

段重ね装置 ⇒ ラップラウンド包装機 ⇒ 回転式BCL印字装置 ⇒ パレタイズ装置までの自動化ライン。

製造から包装工程前まで、新たな装置開発を行うことで最大効率のコストパフォーマンスを実現。

包装 Next of Wrapping

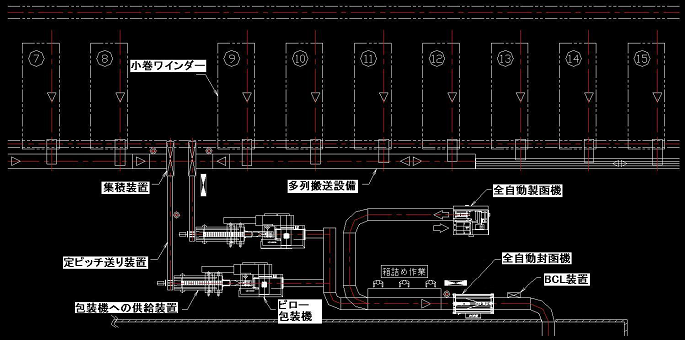

ロール紙管製品を多列搬送 ⇒ 自動集積合流 ⇒ 製品の定ピッチ送り ⇒ 包装機への自動送り装置 ⇒ ピロー包装機

までの全自動化設備と以後の梱包作業を作業者中心にしたフロー・システム。

加工機能力と梱包能力のバランスを新たな装置開発を行うことで解決し、最大のスペース効率を実現。

梱包 Next of Packing

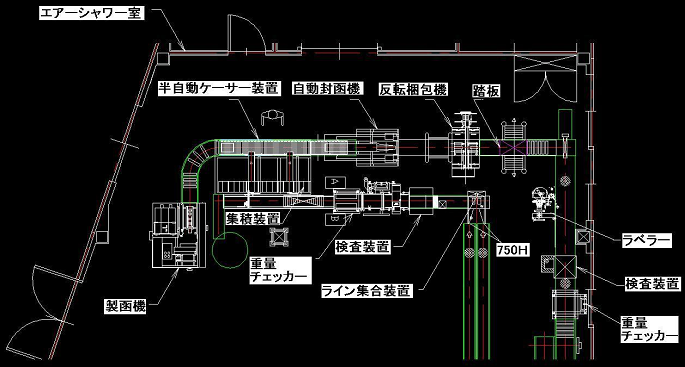

食品の自動小袋詰め包装機 ⇒ 高能力集合転換装置 ⇒ 検品を兼ねた半自動ケーサー(目視・触診検査)⇒

自動梱包 ⇒ 梱包箱の反転装置 ⇒ 計量システム ⇒ バランサー積付設備までのフロー・システム。

スペース・クリーン環境の保持と半自動ケーサーでのマンマシンインターフェイスを秀逸にする。

保存 Next of Storage

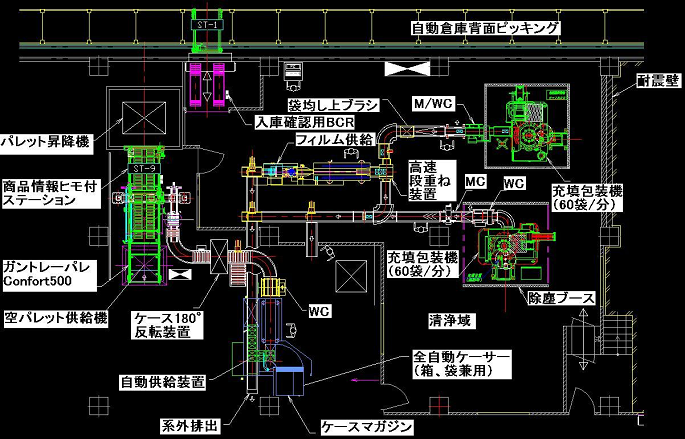

食品の粉体計量充填装置 ⇒ 表面清浄装置 ⇒ 段重ね装置 ⇒ 包装機への自動送り装置 ⇒ ケーサー設備 ⇒

計量システム ⇒ 反転装置 ⇒ 自動パレタイズ装置 ⇒ 自動倉庫までのフロー・システム。

能力のタイムラグ問題、ライン保管とラック保管能力の問題もフロー・システムエンジニアリングで解決し、

クリーン、アレルゲン対策環境を考慮した作業動線・省スペース・低コストパフォーマンスを確保する。

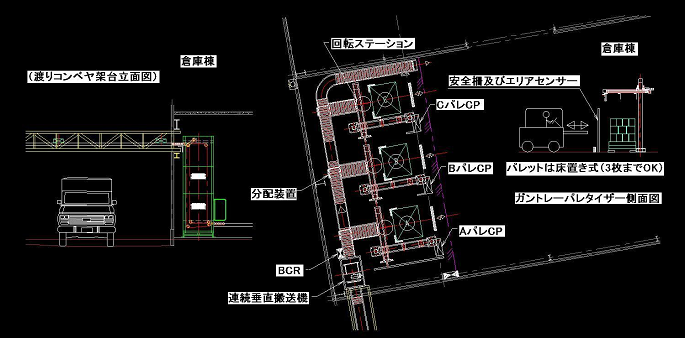

出荷 Next of Shipment

梱包作業完了後、クリーン環境内で中空搬送(化粧天井内) ⇒ 屋外ギャラリー内搬送 ⇒ 倉庫棟での品目別

パレタイズ装置 ⇒ 移動ラック保管を行うフロー・システム。

作業者動線、作業環境保持、多品種少数商品のパレタイズ作業(3基分割)に効果を発揮。

商品管理もBCL+PCにより最大効率を為す。